English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

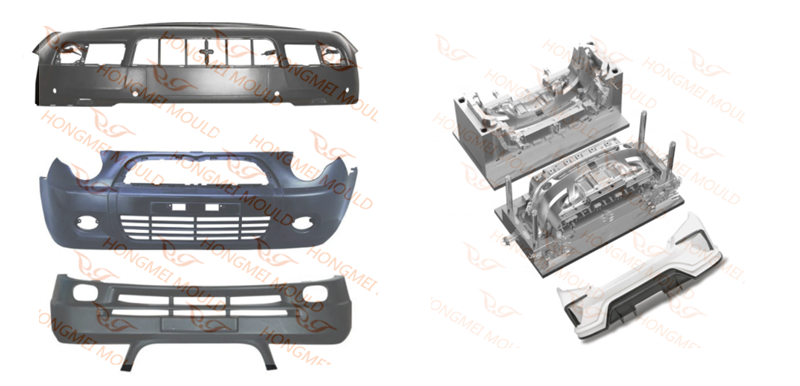

Cách làm khuôn cản trước ô tô

2021-07-14

Cách làm khuôn cản trước ô tô?

1, Phân tích cấu trúc của các bộ phận nhựa

Hình dạng của cản trước tương tự như yên xe. Chất liệu là PP + epdm-t20, độ co ngót là 0,95%. PP là vật liệu chính của cản và EPDM có thể cải thiện độ đàn hồi của vỏ cản. T20 có nghĩa là thêm 20% bột talc vào vật liệu, có thể cải thiện độ cứng của vỏ cản.

Các tính năng của các bộ phận bằng nhựa là:

(1) Hình dạng phức tạp, kích thước lớn và độ dày thành tương đối nhỏ, thuộc về các bộ phận nhựa có thành mỏng quy mô lớn.

(2) Các bộ phận bằng nhựa có nhiều va chạm và xuyên thấu, nhiều chất làm cứng và khả năng chống chảy lớn của quá trình nóng chảy ép phun.

(3) Có ba khóa ở mặt trong của phần nhựa và rất khó kéo lõi sang hai bên ở mỗi vị trí.

2, Phân tích cấu trúc khuôn

Khuôn phun thân chính của cản trước sử dụng bề mặt phân chia bên trong, đi qua đường dẫn nóng và được điều khiển bằng van tuần tự. Khóa ngược hai bên sử dụng cấu trúc ống bọc mái nghiêng lớn, mái nghiêng ngang và mái thẳng, kích thước tối đa 2500 × 1560 × 1790mm.

1. Thiết kế các bộ phận tạo hình

Công nghệ bề mặt phân chia bên trong tiên tiến được áp dụng trong thiết kế khuôn mẫu, Mẫu tiện ích này có ưu điểm là đường kẹp phân chia được giấu trên bề mặt không xuất hiện của cản, không thể nhìn thấy sau khi lắp ráp trên xe và sẽ không ảnh hưởng sự xuất hiện. Tuy nhiên, độ khó và cấu tạo của công nghệ này phức tạp hơn so với loại cản ngoài, rủi ro kỹ thuật cũng cao hơn. Giá thành và giá thành của khuôn cũng cao hơn nhiều so với loại cản ngoài. Tuy nhiên, do có hình thức đẹp nên công nghệ này được sử dụng rộng rãi trên các dòng xe trung và cao cấp.

Ngoài ra, phần nhựa có số lượng lỗ xuyên qua lớn, một số lỗ có diện tích lớn. Khe thông hơi và khe tránh khoảng trống được thiết kế ở nơi va chạm và góc chèn lớn hơn 8 °, có thể tăng tuổi thọ của khuôn và không dễ tạo ra đèn flash.

Các bộ phận của khuôn phun cản trước và mẫu được chế tạo thành một tổng thể và vật liệu mẫu có thể là thép khuôn ép cứng trước P20 hoặc 718.

2. Thiết kế hệ thống cổng

Toàn bộ hệ thống chạy nóng được áp dụng trong hệ thống đổ khuôn, có ưu điểm là lắp ráp và tháo rời thuận tiện, yêu cầu độ chính xác xử lý thấp, không có nguy cơ rò rỉ keo, độ chính xác lắp ráp đáng tin cậy và không cần tháo rời và lắp ráp nhiều lần trong tương lai cũng như chi phí bảo trì và sửa chữa thấp.

Cản trước là bộ phận tạo hình, bề mặt không được phép có vết hằn. Khi ép phun, các dấu nhiệt hạch phải được đẩy nhanh đến bề mặt không xuất hiện hoặc bị loại bỏ, đây là một trong những điểm mấu chốt và khó khăn trong thiết kế khuôn. Khuôn áp dụng công nghệ điều khiển cổng chạy nóng van tuần tự 8 điểm, cụ thể là Công nghệ SVG, đây là một công nghệ tiên tiến khác được khuôn áp dụng. Nó điều khiển việc mở và đóng tám vòi phun nóng thông qua ổ xi lanh, để đạt được hiệu quả lý tưởng là không có vết hàn trên bề mặt các bộ phận nhựa.

Công nghệ Svg là công nghệ tạo hình Á hậu nóng mới được phát triển trong những năm gần đây để đáp ứng nhu cầu của ngành công nghiệp ô tô về các bộ phận nhựa phẳng quy mô lớn và ngành công nghiệp điện tử cho các bộ phận có thành siêu mỏng. So với công nghệ cổng chạy nóng truyền thống, nó có những ưu điểm sau:

① Dòng chảy ổn định, áp suất giữ đồng đều hơn, hiệu quả cấp liệu đáng kể, tốc độ co ngót của các bộ phận nhựa ổn định và độ chính xác về kích thước được cải thiện;

② Nó có thể loại bỏ dấu mối hàn hoặc hình thành dấu mối hàn trên bề mặt không xuất hiện;

③ giảm áp suất khóa khuôn và ứng suất dư của bộ phận nhựa;

④ giảm chu kỳ đúc và nâng cao năng suất lao động của khuôn.

Biểu đồ dữ liệu mô phỏng của van tuần tự chạy nóng được sử dụng ở cản trước. Có thể thấy từ phân tích dòng chảy của khuôn rằng dưới áp suất phun, lực khóa khuôn và nhiệt độ khuôn bình thường, dòng nóng chảy ổn định và chất lượng của các bộ phận nhựa tốt, do đó tuổi thọ của khuôn và tỷ lệ chất lượng sản phẩm có thể được đảm bảo đầy đủ.

3. Thiết kế cơ cấu kéo lõi bên

Khi cản trước sử dụng bề mặt phân chia của phần bên trong, đường phân chia ở mặt sau của khuôn cố định, một tấm nằm dưới đỉnh nghiêng của mặt khuôn chuyển động. Để tránh nguy cơ hư hỏng khuôn trong quá trình vận hành, quy trình kéo lõi phải được kiểm soát chặt chẽ trong quá trình mở khuôn, xem chi tiết quy trình làm việc của khuôn.

Khuôn sử dụng cấu trúc phức tạp của mái nghiêng được thiết kế dưới mái thẳng và mái nghiêng ngang (tức là mái nghiêng ghép) được thiết kế bên trong mái nghiêng. Để kéo lõi êm, giữa mái nghiêng và mái thẳng cần có đủ khoảng cách, bề mặt tiếp xúc giữa mái nghiêng và mái thẳng phải thiết kế có độ dốc từ 3° – 5°.

Kênh dẫn nước làm mát phải được thiết kế cho mái nghiêng lớn và mái thẳng lớn ở hai bên khuôn phun của cản chia bên trong. Lỗ bên của khuôn cố định của cản chia ngăn bên trong phải được thiết kế với kết cấu kim khuôn cố định để kéo lõi.

Ở đây chúng tôi muốn giải thích: khuôn ép của cản chia bên trong và khuôn ép chung. Khác với điều đó, phần nhựa không bị đẩy ra ngoài khi ở trong khuôn chuyển động mà bằng cách dựa vào móc kéo trong quá trình mở. Lõi bên kéo 43 của khuôn cố định bật lên trong quá trình mở, phần nhựa sẽ đi theo khuôn cố định một khoảng nhất định.

4. Thiết kế hệ thống điều khiển nhiệt độ

Thiết kế hệ thống kiểm soát nhiệt độ của khuôn phun chính cản trước có ảnh hưởng lớn đến chu trình đúc và chất lượng sản phẩm. Hệ thống kiểm soát nhiệt độ khuôn áp dụng hình thức “ống nước làm mát thẳng + ống nước làm mát nghiêng + giếng nước làm mát”.

Các điểm thiết kế chính của kênh làm mát khuôn như sau:

① Cấu trúc của khuôn chuyển động phức tạp hơn và nhiệt tập trung hơn nên cần tập trung vào việc làm mát, tuy nhiên kênh làm mát phải cách thanh đẩy, lỗ trên thẳng và lỗ trên nghiêng ít nhất 8 mm.

② Khoảng cách giữa các kênh nước là 50-60mm, khoảng cách giữa các kênh nước và bề mặt khoang là 20-25mm.

③ Nếu kênh nước làm mát có thể tạo các lỗ thẳng, không tạo các lỗ nghiêng. Đối với các lỗ nghiêng có độ dốc nhỏ hơn 3 độ, trực tiếp chuyển chúng thành lỗ thẳng.

④ Chiều dài của kênh làm mát không được quá khác nhau để đảm bảo nhiệt độ khuôn gần như cân bằng.

5. Thiết kế hệ thống dẫn đường và định vị

Khuôn thuộc loại khuôn phun thành mỏng lớn. Thiết kế của hệ thống dẫn hướng và định vị ảnh hưởng trực tiếp đến độ chính xác của các bộ phận nhựa và tuổi thọ của khuôn. Khuôn sử dụng trụ dẫn hướng vuông và định vị dẫn hướng định vị chính xác 1 °, trong đó bốn trụ dẫn hướng vuông 80 × 60 × 700 (mm) được sử dụng ở phía khuôn chuyển động và bốn trụ dẫn hướng vuông 180 × 80 × 580 (mm) là được sử dụng giữa khuôn chuyển động và khuôn cố định.

Trong khía cạnh định vị bề mặt phân chia, hai cấu trúc định vị hình nón (còn được gọi là vị trí ống khuôn bên trong) được sử dụng ở cả hai đầu của khuôn và góc nghiêng của hình nón là 5 °.

6. Thiết kế hệ thống tháo khuôn

Các bộ phận bằng nhựa là những bộ phận có thành mỏng lớn, việc tháo khuôn phải ổn định và an toàn. Vị trí giữa của khuôn sử dụng đỉnh thẳng và chốt đẩy, đường kính của chốt đẩy là 12mm. Do diện tích tiếp xúc nhỏ, khó quay trở lại nên dễ khiến chốt đẩy va chạm với bề mặt khoang của mẫu cố định, do đó, phần cản bên trong phải được thiết kế càng thẳng càng tốt và nên sử dụng chốt đẩy ít hơn.

Do số lượng miếng đẩy lớn nên lực nhả và lực đặt lại của miếng đẩy lớn nên hệ thống nhả sử dụng hai xi lanh thủy lực làm nguồn điện. Xem Hình 7 để biết vị trí của hình trụ. Kích thước L trong hình là khoảng cách bị trễ, liên quan đến kích thước của khóa đảo ngược khuôn cố định, thường là 40-70mm.

Do bề mặt của lõi chuyển động không bằng phẳng nên tất cả các đầu cố định của ống lót và xi lanh dẫn động đều được thiết kế với cấu trúc dừng.

3, Quy trình làm việc của khuôn

Bởi vì khuôn phun cản áp dụng công nghệ phân chia bên trong nên đường phân chia vị trí ngược của tấm a nằm dưới đỉnh nghiêng của mặt khuôn chuyển động. Để tránh nguy cơ hư hỏng khuôn trong quá trình vận hành, quy trình làm việc của khuôn rất nghiêm ngặt. Tiếp theo, các bước và biện pháp phòng ngừa sẽ được thảo luận ngay từ khi bắt đầu đóng khuôn.

① Trước khi đóng khuôn, tấm chốt đẩy cách tấm đáy khuôn 50 mm, để đảm bảo phần sau của tấm không chạm vào mái nghiêng ngang nhỏ nhô ra khỏi mái nghiêng lớn, và đảm bảo rằng tấm có thể hoàn thành thao tác đóng một cách trơn tru bằng cách nhấn vào thanh đặt lại.

② Nhấn tấm đẩy và phần trên nghiêng về vị trí đặt lại.

③ Trước khi mở khuôn, cần tạo áp lực trước lên xi lanh phun để đảm bảo toàn bộ hệ thống phun và tấm có thể được mở đồng bộ. Khi mở khuôn, tấm A và tấm thimble đầu tiên phải được mở 60mm để đảm bảo rằng phần nhựa và mái nghiêng nhỏ ngang đều được tách ra khỏi bề mặt khóa ngược của tấm A.

④ Khuôn cố định một tấm tiếp tục mở khuôn, và tấm chốt đẩy trong khuôn chuyển động vẫn không thay đổi ở trạng thái phóng 60mm, để đạt được chức năng tách tấm và đỉnh thẳng.

4, Kết quả và thảo luận

1. Khuôn áp dụng công nghệ phân chia bên trong để đảm bảo vẻ ngoài đẹp mắt của các bộ phận bằng nhựa.

2. Cấu trúc kéo lõi thứ hai của “mái nghiêng phức hợp” được sử dụng trong khuôn, giúp giải quyết vấn đề kéo lõi bên trong phần phức tạp của phần nhựa.

3. Hệ thống cổng dẫn nóng của van tuần tự kim tám điểm được sử dụng trong khuôn, giúp giải quyết vấn đề làm nóng chảy các bộ phận nhựa thành mỏng quy mô lớn.

4. Áp suất thủy lực được sử dụng làm sức mạnh của hệ thống tháo khuôn để giải quyết các vấn đề về lực tháo khuôn lớn của các bộ phận bằng nhựa và các bộ phận đẩy khó thiết lập lại.

Thực tế cho thấy cấu trúc khuôn tiên tiến và hợp lý, kích thước chính xác và đây là tác phẩm kinh điển của khuôn ô tô. Kể từ khi khuôn được đưa vào sản xuất, hoạt động kéo lõi bên đã được phối hợp và đáng tin cậy, chất lượng các chi tiết nhựa ổn định, đáp ứng yêu cầu của khách hàng.

Liên hệ với tôi